Главная >> Товары >> ОСБ станок

Полностью автоматизированная линия по производству OSB-плит, использующая древесину в качестве сырья. Процесс производства включает в себя обработку хлопьев, сушку, склеивание, вспомогательное оборудование и горячее прессование для получения синтетического листа плотностью 550-750 кг/м³. Плита обладает прочной структурой с градиентным расположением сердцевинных слоев, хорошими тепло- и звукоизоляционными свойствами, а также обрабатываемостью. Широко используется в производстве мебели, высококачественной корпусной мебели, акустических систем и других изделий для внутренней отделки и упаковки. Мы проектируем и производим линию по производству OSB-плит с годовым объемом производства 30000-60000 кубометров в год. В секциях сушки, смешивания клея и горячего прессования мы провели значительные технические усовершенствования, что позволило снизить инвестиции заказчика и улучшить качество конечной продукции.

Производственный процесс

1. Секция подготовки хлопьев.

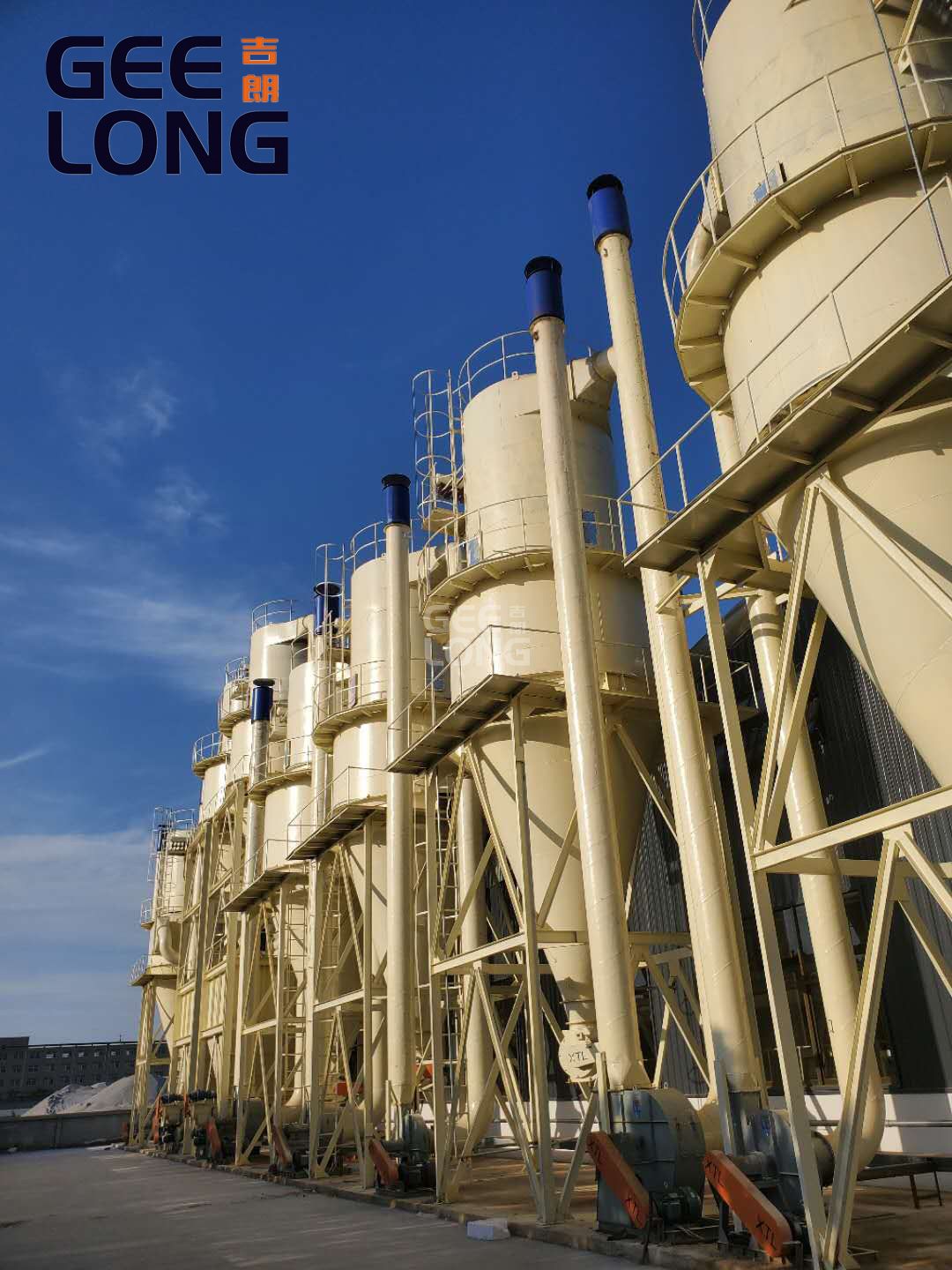

Сырье перерабатывается в качественные хлопья с помощью машины для измельчения длинных бревен, затем хлопья транспортируются в мокрый силос для хлопьев OSB, после чего мокрая щепа OSB хранится в большом силосе OSB для дальнейшей обработки на следующем этапе.

2. Секция сушки и просеивания

Хлопья, выгружаемые из силоса для влажных хлопьев, транспортируются в роторную сушилку или трехходовую сушилку. Затем высушенные хлопья проходят через вибророликовый грохот. Далее, качественные поверхностные хлопья хранятся в силосе для поверхностных хлопьев; качественные хлопья с сердцевиной хранятся в силосе для хлопьев с сердцевиной.

3. Секция регулирования и смешивания клея

После масштабирования сердцевина и поверхностные хлопья должны быть эффективно и равномерно смешаны с качественным клеем независимо друг от друга с помощью смесителя клея для поверхностного слоя и смесителя клея для сердцевинного слоя.

4. Секция формования и горячего прессования

Поверхностные и внутренние хлопья подаются в формовочную машину для OSB-плит, где происходит равномерное формование на конвейере для матов. После процессов удаления металла, предварительного прессования, продольной и поперечной распиловки, ускорения конвейера, очистки конвейера, хранения конвейера и загрузки, маты транспортируются к многослойному ленточному конвейеру-погрузчику, а затем к горячему прессованию. Необработанные после прессования доски перемещаются к разгрузчику с помощью поддонов.

5. Секция охлаждения и расчета размеров

Необработанная доска транспортируется в охладитель для охлаждения, затем проходит через боковую пилу и превращается в качественную древесностружечную плиту, которая укладывается на гидравлический подъемник.